回轉窯內物料煅燒進程的控制

發布時間:2018-08-13 01:03:04發布作者:鄭礦機器

對回轉窯內物料煅燒進程的控制有幾個方面的內容:一是燃料燃燒及氣流溫度的控制;二是氣固換熱和物料升溫的控制;三是物料在一定溫度場內滯留時間及物理、化學反應的控制等。

窯內氣團熱交換、物料升溫速率、物料在一定溫度場內滯留時間及物理、化學反應進程,在濕法及傳統干法窯內主要決定于物料在窯內的填充率及運動速度。而在懸浮預熱窯及預分解窯內,除生料的預熱及相當一部分碳酸鹽分解過程分別在預熱器及分解爐內完成外,尚未完成的分解、固相反應及燒結過程等仍然需要在窯內完成,仍然受到窯內物料填充率及運動速率的影響。

1、回轉窯內物料的填充率

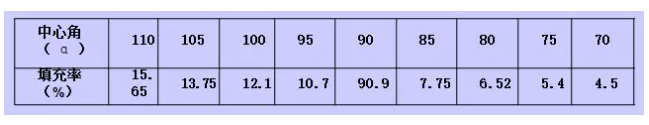

在回轉窯內,物料通常在窯在橫斷面堆積形成一個扇面。扇面兩個邊緣與窯中心的兩個連線的夾角稱中心角(α)。扇面面積與窯內橫斷面之比,稱窯的填充率(或負荷率),通常以%表示。窯內物料填充率一般為5--7%。不同的中心角(α)與填充率的關系如表5-1所示。

表5-1 中心角與填充率的關系

2、回轉窯的斜度

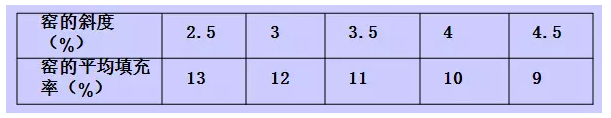

窯的斜度與窯的填充率及轉速有關。一般來講,當窯的填充率較大、轉速較慢時,窯的斜度較大,反之亦然。這些參數直接影響著窯內物料運動速度及段燒過程。當窯斜度較小時,為得到同樣的物料運動速率,窯速就應快些,這時窯內物料翻滾次數增多,有利于物料混合及熾熱氣流、窯內襯料及物料三者之間的換熱。同時,斜度較小,窯內填充率相對增加;窯的長徑比較大或入窯物料分解率增大,窯的填充率亦可增加。窯的斜度與窯平均填充率的關系如表5-2所示。目前,預分解窯的斜度一般在3.5-4.0%之間。

表5-2 回轉窯斜度與填充率的經驗關系

3、回轉窯轉速

回轉窯的轉速同窯的斜度之間必須有良好的匹配關系。在一定的斜度下,轉速愈高。物料填充率降低,物料的翻滾及運動速度愈快。早期,窯的轉速一般很低,物料填充率較大,這雖然使窯容易操作,但對物料加熱和生產效率提高都不利。20世紀50年代初期,針對上述情況,我國水泥工業曾經學習和推廣前蘇聯“快轉窯、長火焰和燒成帶水冷卻”三大技術經驗,扭轉了當時普遍存在的慢速轉窯、短火急燒的不合理狀況,并且由于在窯的燒成帶筒體段淋水冷卻,有利于保護窯皮,提高了窯內熱力強度,延長了襯料壽命,取得了顯著效果。由此證明,在窯的斜度已經固定的條件下,根據具體生產情況,保持窯在一個相對合理的速度下運轉,使窯內物料的填充率及運動速度與當時的煅燒條件合理匹配,對于優質、高產是相當重要的。過去,窯速較慢,一般僅有0.5~0.75r/min,以后逐步提高到1.0~1.5r/min。懸浮預熱器,特別是預分解窯出現后,由于入窯物料的碳酸鹽分解過程在窯外已經基本完成,窯速一般可達到3~4r/min左右。

在這里必須指出,回轉窯內的物料運動是伴隨著熱化學過程同時進行的,雖然窯的斜度及轉速一定,窯內物料的平均運動速度大體固定,但是由于窯內各帶物料煅燒進程不同,導致物料的性質變化,從而使窯內各帶物料的實際運動速度不同。特別是在濕法和傳統干法窯內,生料碳酸鹽分解過程全部在窯內進行,不僅使分解帶熱耗增大,而且由于碳酸鹽分解逸出大量的CO2氣體導致生料處于流化狀態,運動速度很快,而燒成帶由于溫度高,物料中液相大量出現,物料發粘,物料運動速度緩慢。過去,看火工“看火”時,重點觀察過渡帶后面的“黑影”及燒成帶內物料結粒及隨窯襯帶上的高度就是這個原因。由于分解帶物料在流化狀態下運動速度很快,如果在“黑影”向前逼近時,不能及時提高燒成溫度或降低窯速,就會出現“跑生料”的被動狀態,嚴重影響窯的產量和熟料質量。同時,在此狀態下提高窯溫,不僅要多耗燃料,也會導致燃料的不完全燃燒。此外,長時間的慢窯升溫過程,不僅使燒成溫度逐漸提高,也使分解帶內的生料在這一段時間內得到良好的預熱和分解。此時,如果不能全面分析掌握窯內物料煅燒的全部進程,僅僅感覺到這一段時間“易燒”,就過分加快窯速,追求產量,又會導致后部物料不能充分得到預熱和分解,隨之就會發生“惡性循環”。在長期實踐中,看火工人總結出來的“預打小慢車,防止大變動”等一套操作控制經驗是完全符合科學規律的。