大傾角波狀擋邊帶式輸送機的設計與應用

發布時間:2018-08-30 01:12:17發布作者:鄭礦機器

1.引言

帶式輸送機是散狀物料的主要運輸工具之一,它的發展己有近200 年的歷史。隨著我們生產條件的不斷發展變化,出現了大傾角變坡的復雜型輸送線路,這就要求物料輸送系統能適應這種變化。普通帶式輸送機由于受到物料與輸送帶摩擦系數的限制,輸送物料的傾角不能過大,上運傾角一般為18°~ 20°[1]。需要達到較大的提升高度時,將會出現輸送距離長、占地面積大、土建工程量大、工藝布置復雜等缺點,從而大量增加工程投資。

隨著科學技術的發展,新技術、新材料、新工藝、新設備在帶式輸送機生產制造業的應用及帶式輸送機技術理論的不斷完善,帶式輸送機實際應用的*大輸送傾角也由18°到30°甚至更大。深槽型帶式輸送機、擋板式輸送機、壓帶式

帶式輸送機和波狀擋邊式帶式輸送機應運而生。大傾角波狀擋邊帶式輸送機*早由德國Scholtz提出, 英國Dowty、日本Bando-Schoitz、美國Beltservice 及西歐Nordstroms-Scholtz 等知名公司也已設計制造了大量這種帶式輸送機,并在多個國家投入使用。

2.結構優點與應用簡介

與普通帶式輸送機相比,大傾角波狀擋邊帶式輸送機具有以下優越性:

(1)結構簡單。大傾角波狀擋邊式帶式輸送機的*大特點是采用波狀擋邊輸送帶來取代普通輸送帶。至于它的工作原理和結構組成,則與通用帶式輸送機相同。因此,像滾筒、托輥、拉緊裝置、中間架、中間架支腿、頭架、尾架、漏斗、護罩、清掃器及保護裝置等各主要部件均可以與通用帶式輸送機的相應部件通用,給使用、維修帶來方便。

(2)運行平穩、可靠、噪聲小。與普通帶式輸送機、斗式提升機、刮板輸送機比較,其綜合技術性能都優越。沒有埋刮板輸送機經常出現的卡鏈、飄鏈、斷鏈現象和斗式提升機經常發生的打滑、掉斗現象。

(3)輸送傾角大,*大可達90°,是大傾角輸送和垂直提升的理想設備。

(4)總體投資費用低,可以節約占地面積,節省設備投資和土建費用。

目前,大傾角波狀擋邊帶式輸送機已經生產運用大約10 萬多臺,在世界90 多個國家使用。其主要應用于空間受到限制,為了減少占地面積,改革提升方法而出現的輸送機設備,廣泛應用在煤炭、糧食、建材、化工、水電、農業、港口和冶金等行業部門,從煤、礦石、沙子到化肥和糧食等,從很小的粒度到400mm 的大粒度,輸送量可以從1m3/h 到6000m3/h。

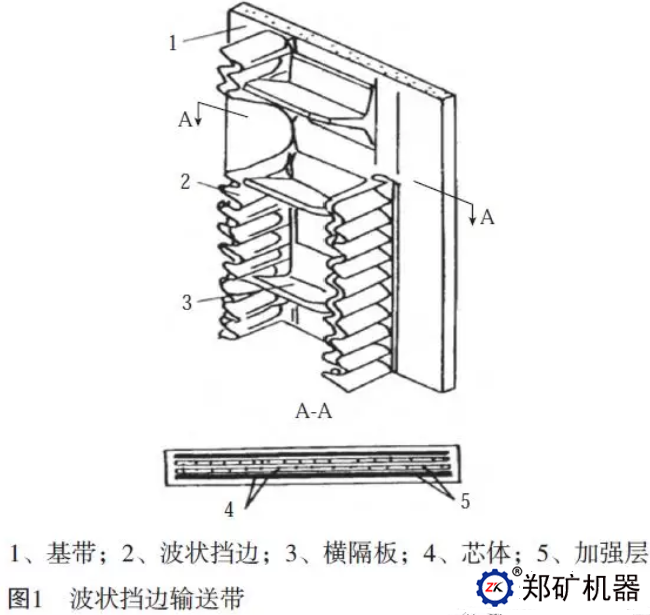

它采用具有波狀擋邊和橫隔板的輸送帶,如圖1 所示,輸送機傾角可在0 度~ 90 度范圍內任意布置,在環境溫度為-15℃ ~+40℃范圍內主要用于散裝物料的大傾角連續輸送,解決了普通輸送帶和花紋輸送帶所不能達到的輸送角度[2]。近年來,大傾角波狀擋邊式帶式輸送機已逐漸向大帶寬(帶寬可達B1800 以上)、大提升高度(高度已達100M 以上)、大輸送能力(輸送量已達3000t/h 以上)方向發展。

目前,XX集團有一條大傾角波狀擋邊帶式輸送機DDJ6512S( 代號DDJ 代表帶式擋邊輸送機,帶寬650m、擋邊高120mm,S 型布置)現以該條大傾角波狀擋邊帶式輸送機項目工程為例對它進行介紹。

3.工程設計計算

3.1 原始參數

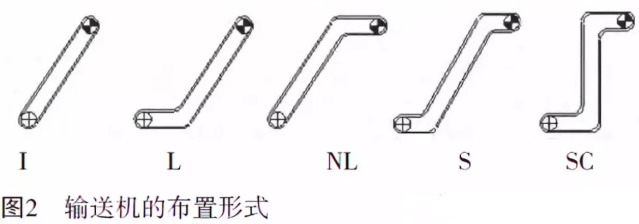

該輸送機為標準帶寬B=650mm、水平機長L=34.4m,提升高度H=20.6m,輸送傾角β=41°,名義帶速V=1m/s,運量Q=50t/h,輸送物料為碎煤等,物料堆積密度γ=0.9t/m3,粉狀和塊狀粒度<20mm。大傾角波狀擋邊帶式輸送機的布置基本上可分為五種形式: I 型、L 型、NL 型、S 型和SC 型,

如圖2 所示,本機根據現場條件采用S 型布置。

3.2 功率和張力計算

3.2.1 傳動滾筒上所需的圓周力FU

FU=CFH+FST(N)[4]

式中FH—主要阻力,N。

β<90°時FH=fg(H2+L2)1/2[q1+q2+(2qB+q)L/

(H2+L2)1/2]=742.3N

C—附加阻力系數,C=2.7 ;

L—水平機長,m,L=34.4m ;

H—提升高度,m,H=20.6m ;

f—模擬摩擦系數,f=0.03 ;

g—重力加速度,g=9.81m/s2 ;

q1—上托輥轉動部分質量,kg/m,q1=9kg/m ;

q2—下托輥轉動部分質量,kg/m,q2=8kg/m ;

qB—擋邊帶每米質量,kg/m,qB=q0+2qs+BfqT/

ts=19.8kg/m ;

q0—每米基帶質量,kg/m,q0=10.82kg/m ;

qs—每米擋邊質量,kg/m,qs=2.3kg/m ;

qT—每米隔板質量,kg/m,qT=2.8kg/m ;

ts—隔板間距,m,ts=0.252m ;

Bf—有效寬度,m,Bf =0.39m ;

q— 每米物料質量,kg/m,q=Q/(3.6V)=50/

(3.6×1)=13.9kg/m ;

Q—運量,t/h,Q=50t/h ;

V—帶速,m/s,V=1m/s ;

FST—提升阻力,N,FST=gqH=9.81×13.9×20.6=2809N;

所以FU=2.7×742.3+2809=4813.21N。

3.2.2 電機功率P

P=FUV/(1000η)kW

式中η—傳動效率,η=0.75。

所以P=4813.21×1/(1000×0.75)=6.42kW,選

P=7.5kW。

3.2.3 輸送帶張力計算

輸送帶*大張力Smax=S0+FU+gqBH (N)

式中S0—*小拉力,S0 ≥ 5(qB+q)l0*g=1653(N)

l0—托輥間距,m,一般l0=1m。

所以Smax=10467.5 (N)

3.3 帶芯層數計算

Z ≥ Smaxm/B[α]

式中 m—輸送帶安全系數,m=14 ;

B—輸送帶寬度,mm ;

[ α]— 輸送帶許用強度, 采用EP100 時

[α]=100N/(mm* 層)。

則Z=10467.5×14/(650×100)=2.3 層,

考慮到接頭部位的強度損失,選Z=4。

3.4 主要部件選型設計

(1)皮帶:擋邊帶帶寬B=650mm,擋邊高度h=120mm, 隔板間距ts=252mm, 基帶層數Z=4,上膠厚4.5mm,下膠厚1.5mm,加強層厚3mm,型號為EP100-B650*4*(4.5+3+1.5)。

(2)驅動裝置:電機Y132M-4,功率7.5kW ;減速機DCY160-40(考慮到今后擴產擴能,將電機功率加大,現場供貨型號為Y200L-4 和DCY224-40)。

(3)主要滾筒:傳動滾筒直徑選D1=500mm,改向滾筒直徑選D2=400mm。

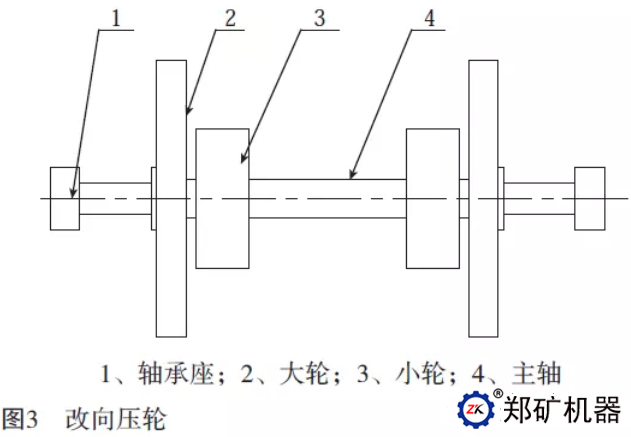

(4)改向壓輪:傳統的階梯狀改向壓輪大輪與小輪為一體式,轉速相同,線速度不一致。大輪線速度大,小輪線速度小,導致小輪上的擋邊在運行過程中受到拉力從而加速擋邊磨損。經改進設計,大輪與小輪采用分體式,即將大輪與小輪分開,并在小輪內部設計安裝一組軸承,與大輪產生相對轉動,消除拖帶磨損現象[5],如圖3所示。改向壓輪大輪選直徑D3=500mm,小輪選直徑D4=260mm。

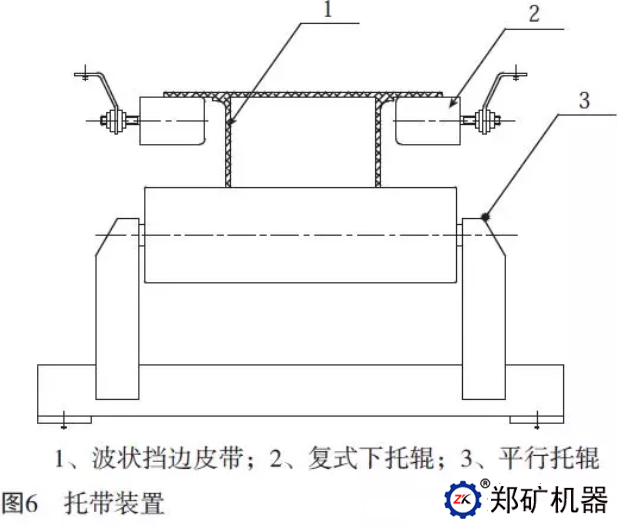

(5) 托輥:上、下普通托輥選用平行上托輥TD2C2 和平行下托輥TD2C3 ;緩沖段托輥采用TD2C2 托輥改進的橡膠緩沖輥子;水平段增設了擋輥,防止膠帶跑偏;回程段增設了復式下托輥,增大膠帶的有效支承面積,同時減小了擋邊與下托輥輥子的摩擦,延長了下托輥的使用壽命。

(6)清掃裝置:由于輸送帶上有橫隔板,普通刮板式的清掃器已不能采用,必須用接觸輸送帶內面的清掃器。因此,在頭部回程膠帶上配置了自主設計的無動力拍打清掃器,安裝簡單,對膠帶磨損較小,自身使用壽命長,清掃效果明顯;尾部回程段設置了標準空段清掃器TD2E0。

(7)其余部件:頭架、尾架、驅動架、支腿、漏斗、護罩以及保護裝置等均參照TD75 型或DTII型標準固定式帶式輸送機設計手冊選用。

4 存在的問題與解決措施

4.1 回程皮帶掉帶現象

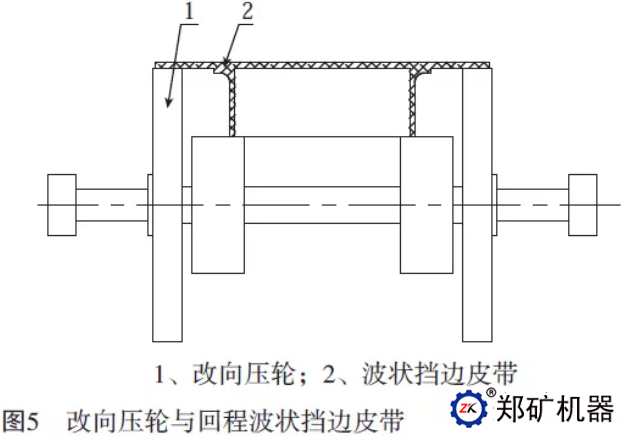

在設備安裝調試階段,皮帶跑偏后,回程皮帶容易在改向壓輪處掉落,導致設備無法開機運轉進行調試。從圖5 中不難看出,當波狀擋邊皮帶向一側跑偏后,皮帶會掉落至改向壓輪的兩個小輪中間,從而導致設備不得不停機。為了消除

這一現象,在改向壓輪后方增設一組由復式下托輥和平行托輥組成的托帶裝置同時托住波狀擋邊皮帶的基帶和擋邊,如圖6 所示。經過此次改進,有效地解決了掉帶現象,為設備的正常調試提供了保障。

4.2 皮帶跑偏現象

膠帶跑偏是帶式輸送機運轉過程中一種常見的故障。對于大傾角波狀擋邊式帶式輸送機,如不及時調整,長時間的跑偏運行不僅使膠帶基帶邊緣磨損嚴重,復式下托輥與波狀擋邊也會產生干涉,從而引起波狀擋邊的磨損,導致膠帶撕裂和刮損等突發性事故。

在本次設備安裝調試結束后,皮帶機空運轉能正常運行。但是帶料運行后,皮帶出現了跑偏現象。結合多年的普通帶式輸送機生產實踐經驗和跑偏規律,我們分析認為跑偏現象是由于落料點受沖擊力大、物料落料不均所引起。經現場查看,該輸送機的落料溜槽中心與輸送機中心存在偏差,導致物料落在波狀擋邊皮帶的一側。為了消除落料溜槽中心與輸送機中心因安裝誤差引起的偏差,在原標準導料槽的基礎上進行改進,改制了有合理導向角度的V 型導料槽,在普通喇叭口導料槽的基礎上增加V型導向頂板,使物料流均勻的分布在擋邊帶中部,避免了撒料現象和由于物料流引起的皮帶機跑偏因素,同時導向頂板起到了一定的緩沖物料作用,減輕了物料對皮帶的損傷。通過改進,有效地解決了

由于落料引起的跑偏現象,延長了膠帶的使用壽命,為用戶節省生產成本。