國內陶粒工業發展三個階段

前言

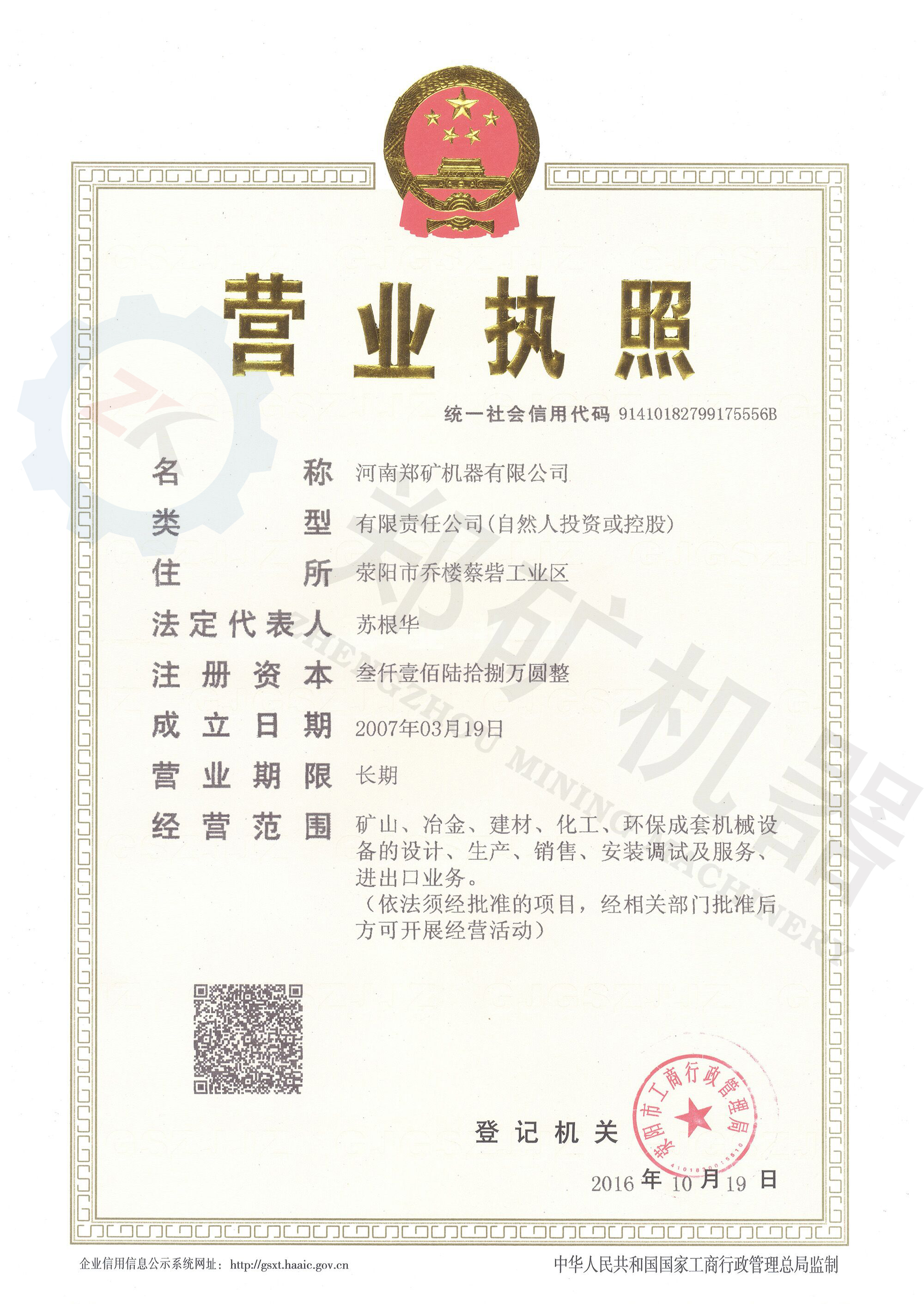

我國陶粒的研究始于1956年,是當時的建筑工程部,所屬建筑科學研究院的建筑材料研究室陶粒研究組,在原蘇聯專家指導下,試制了600級和900級的粘土陶粒,開啟了我國的焙燒陶粒事業。1956-1986年,處于計劃經濟時代,整個陶粒研究開發工作由政府部門組織、主持,陶粒生產企業為全民國有。1986年至今,在市場經濟環境下,民間資本進入陶粒行業,并逐漸形成以民營企業為主體的格局。下面由河南鄭礦機器有限公司為大家詳細介紹一下國內陶粒工業發展的三個階段。

第一階段

1956-1980年:實驗室研究、工業性試驗、生產工藝探索、生產裝備研發階段。在此期間,研究試驗工作活躍,參加單位、人數眾多,隊伍不斷擴大,研究力量增強,成果豐碩。

1.開展工藝研究和工業性試驗

① 由原北京市建筑材料工業局研究所,研究完成:頁巖回轉窯焙燒膨脹陶粒工藝和磨細煤矸石粉成球、立波爾窯焙燒膨脹陶粒工藝。

② 原陜西省建材研究所,研究完成:泥漿成球雙筒回轉窯焙燒高強度粉煤灰陶粒工業和分層預熱器回轉窯生產膨脹粉煤灰陶粒工藝。

③ 原上海建筑科學研究所,研究完成:豎式預熱器回轉窯焙燒粘土頁巖陶粒工藝試驗線和年產3萬立方米機立窯焙燒陶粒工業性試驗線。通過研究開發,掌握了采用回轉窯、燒結機,甚至立式窯,生產不同筒壓強度、不同堆積密度、不同粒徑及級配的輕質、高強及普通粘土陶粒、頁巖陶粒、粉煤灰陶粒以及粉煤灰-粘土陶粒、粉煤灰-頁巖陶粒生產工藝技術。

2、自主研制了 輪碾、擠出、對輥、成球盤、泥餅以及回轉窯筒體內制粒設備和技術。

二次制粒圓筒篩、差速雙軸攪拌機以及單筒、單筒變徑、承插式套筒、雙筒高差(階梯)回轉窯和燒結機、立式烘干磨煤機、煤粉點火器等關鍵生產設備,基本滿足了國內鐵路生產發展的需要。

第二階段

1980-2000年,平穩較快發展階段。 在這一階段,建成了一批有不小的規模、不同原材料組合、不同造粒方式、不同焙燒工藝并具有較先進的工藝和較高裝備水平,能穩定生產不同規格、品種、質量較好陶粒的生產線。為了學習國外先進生產技術,我國還于1984年從丹麥史密斯公司,引進了成套窯內制粒雙筒回轉窯的生產技術和裝備,建成生產輕質粘土陶粒。大慶油田熱電廠,從英國萊太克公司引進了成套燒結粉煤灰陶粒生產技術和裝備,建成年產量20萬立方米的生產線。內蒙古包頭市消化吸收萊太克公司的成套技術和設備,也建成年產量20萬立方的燒結粉煤灰陶粒生產線。

第三階段

2000年至今,平穩轉型發展階段。 研究發展:以綜合利用江、河、湖、海、水庫淤泥、城鎮污水處理廠污泥以及開挖建筑基礎、城市地鐵、管廊粘土等固體廢棄物為原料焙燒陶粒。近年我國焙燒陶粒生產技術設備,銷往國內外,甚至出口到了阿爾及利亞。