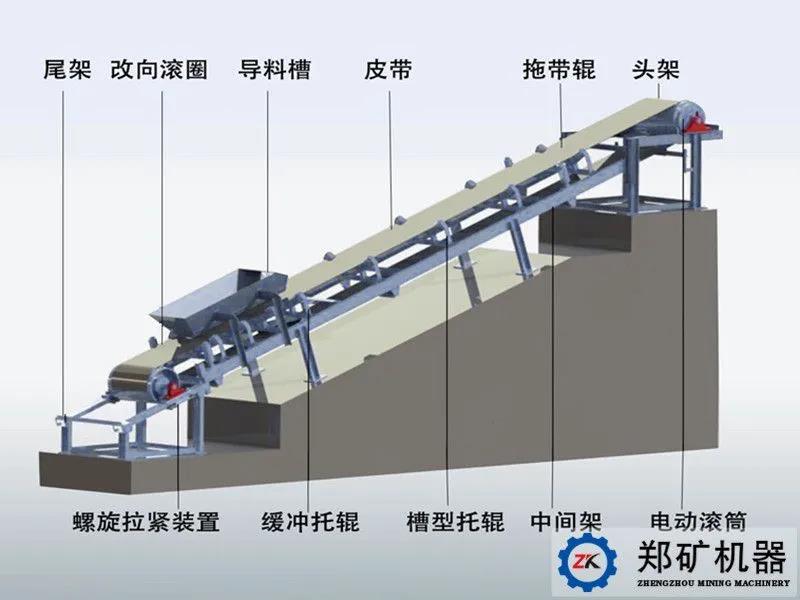

皮帶機輸送帶磨損形式及維護措施

皮帶機輸送帶一旦因磨損變薄,便會造成強度降低、使用壽命縮短、皮帶跑偏等故障。對于皮帶磨損形式及維護措施主要以下四種。

01給料溜槽口與輸送帶面之間的磨損 給料溜槽與輸送帶接觸密切,是輸送帶磨損的主要表現。

其形成原因有三種:

給料時物料對輸送帶有沖擊作用,尤其是當物料與輸送帶方向的夾角大于或等于90°時,將對輸送帶造成較強的磨損。 為防止物料散落,導料板與輸送帶接觸過緊,使輸送帶磨損。

物料中夾雜長的堅硬物件卡在給料口,磨損或者劃破輸送帶。

維護措施

為了最大限度減小給料口輸送帶的磨損,給料口導料槽的結構設計應合理,以便物料連續落在輸送帶中央。 物料落到輸送帶上的等效自由降落高度小于1m,使輸送帶所受沖擊力盡量小。

加料段保持水平,或斜度不大于8°,且加料段安裝緩沖托輥或將槽型托輥加密布置。 溜槽與導料槽應固定牢固,以使正確地對著輸送帶定位,導料槽底不能和輸送帶靠的過緊。

02 改向滾筒與輸送帶之間的磨損

該磨損主要是由于改向滾筒和輸送帶之間進入了雜物,粘結在滾筒上,使改向滾筒局部半徑發生變形產生磨損。 維護措施 在貼近改向滾筒表面部位加裝刮料板,刮料板與接料板整體焊接在一起,接料板通過螺栓連接在輸送機機架上,并且使刮料板與滾筒有一定傾斜角度,增加刮料能力。 在改向滾筒前部加裝V型清掃器,清掃器與輸送帶接觸端安裝橡膠皮條,減少對膠帶的磨損。

03 輸送帶跑偏產生的局部磨損

輸送帶跑偏是輸送機的常見故障,主要是指輸送機運轉時輸送帶的中心線偏離了輸送機的縱向中心線。輸送帶跑偏主要表現為以下幾點: 輸送機機頭和機尾滾筒中心線不平行,使其兩側張緊力不一致,輸送帶向一側移動。

輸送帶本身質量問題以及膠帶邊緣磨損嚴重,都會使輸送帶兩邊拉力不一致,造成跑偏。 輸送帶安裝及接頭不正,造成是輸送帶具有一個偏向力作用。 給輸送帶加料不當,造成輸送帶受力不均,產生跑偏。

滾筒粘結物料,給輸送帶加料不當,造成輸送帶受力不均,產生跑偏。 維護措施 機頭、機尾滾筒不平行,出現跑緊不跑松現象。如果是整個輸送機的中心線發生偏移,就要重新校正定中心線;如果只是輕微的跑偏,可以收緊緊邊的軸承座。 由于輸送帶本身彎曲不直或接頭不正等原因使輸送帶受力不均,造成跑偏,應將輸送帶切正,重新膠合或打釘扣。

托輥組軸線同輸送帶中心線不垂直,造成輸送帶跑后不跑前現象,即輸送帶向后跑偏調整方法為向哪邊偏移,就將哪邊的托輥向輸送帶前進的方向偏斜2°~4°,一般情況下要調整幾個托輥才可以糾偏。

04 托輥與輸送帶之間產生的磨損

托輥與輸送帶之間產生的磨損形成原因有以下幾種:

托輥與輸送帶之間磨損的形成原因主要包括安裝誤差、托輥架結構變形以及托輥腐蝕等。

托輥架安裝不正。 調心托輥糾偏產生磨損。 維護措施 首先確保整個輸送機在一個中心線上;其次是兩側傾斜托輥與中間水平托輥具有相同的傾斜角度,所有中間托輥在同一水平面上,使所有托輥與輸送帶有良好的接觸,保證各個托輥受力均勻。

盡量少使用調心托輥。 加強托輥日常維護保養工作,對于破損的托輥要及時更換。 輸送帶磨損是比較常見的故障之一,但如果不加重視往往會引起更為嚴重的事故,因此采取相應的措施以降低輸送帶的磨損,延長使用壽命,對帶式輸送機的正常運行和降低維護費用有著很實際的意義。