煅燒石灰對固體和液體燃料的要求

常用的固體燃料有煤和焦炭兩種,它們的主要成分包括固定碳、灰分、揮發分和水分等。常用液體燃料為重油,熏油是蒸餾石油時得到的塔底產品,不可燃成分很少,其中可燃基元素含星范圍是:C85%~88%,H10%~13%,(N+O)0.5%~1%;而灰分為0.1%~0.3%,水分為1%~4%。重油低發熱值(3.7~4.2)x104k/kg。國產重油可分為20、60、100、200四個牌號。

焙燒石灰對液體燃料的要求

01.含硫量

硫在石油產品中主要以高分子的有機硫化物存在,如硫醇(RSH)、硫醚(RSR)、環狀硫化物、噻吩及其衍生物和小部分硫化氫及元素硫等。硫部分進入石灰內,增加了煉鋼脫硫的工作難度,進而影響煉鋼。燃燒后生成的SO2、SO3將會腐蝕管道和金屬設備。所以,重油中含硫不能太高。我國重油規格中規定供給冶金企業的重油含硫不能大于1%,但由含硫量0.5%以上的原油制得之重油,含硫量允許不高于3%。

02.水分

重油中含有的機械水分對燃燒不利,不僅水分在蒸發時要消耗熱量,降低重油發熱值,而且水分過多會造成燃燒火焰的不穩定,同時加重石灰的粉化現象。為丁降低重油中的水分,卸油應盡量采用蒸汽聞接加熱,并在貯油罐中進行油水分離以控制重油中含水在2%以下。

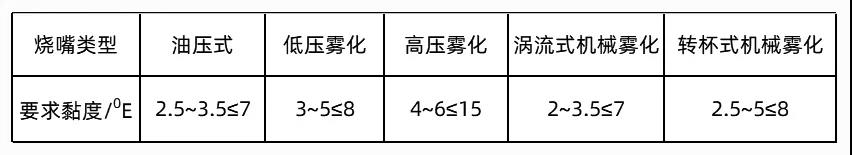

03.黏度

重油的黏度對噴嘴的霧化有直接的影響,黏度過大或不穩定都會使霧化質量變壞,各種噴嗜要求燃油的黏度如表所示。

各種類型燃油噴嘴噴出的油量都隨噴嘴處的壓力波動而變化,油壓波動也使火焰長度、窯瞠溫度不穩定。為了保證窯的操作穩定和降低油耗,應保持噴嘴前的供油壓力穩定在允許的范圍內,為此,供油系統中應采用自動調節系統來保持供油壓力的穩定。

焙燒石灰對固體燃料的要求

灰分

固體燃料的灰分主要由SiO2、Al2O3、CaO、MgO、Fe2O3等組成。在豎窯和回轉窯內,燃料灰分在高溫下形成的低熔點化合物是導致粘窯和結圈的重要原因。灰分對石灰的品質質量是有害雜質,低熔點化合物對窯襯有腐蝕作用,能造成窯襯損壞。在外火箱豎窯中,煤灰使噴火孔堵塞;煤灰附著于制品上,使產品質量降低。所有這些使窯的熱工制度遭到破壞,降低窯的技術經濟指標,給生產操作帶來困難。因此,采用低灰分燃料十分重要。

灰分熔點

灰分的熔點低將加重豎窯和回轉窯內的粘窯和結圈。在外火箱豎窯中,低熔點灰分因熔融而黏結,導致通風不良,給窯溫的控制帶來困難。因此,宜采用灰分熔點較高的燃料。

揮發分

對于豎窯,燃料揮發分高將使焙燒帶拉長,不利于石灰焙燒,因而,豎窯宜采用揮發分含量低的無煙煤或焦炭為燃料,回轉窯通常采用煙煤粉為燃料,揮發分高有利于煤粉點火和穩定燃燒,但揮發分過高不利于煤粉制備系統安全生產,因此,回轉窯所用燃料的揮發分含量宜適中。

硫分

在焙燒石灰的豎窯內,燃料中的硫部分轉移到石灰內,燃料中的硫分大,必將增加石灰中硫的含量。冶金石灰主要用于煉鋼,這勢必給煉鋼脫硫帶來困難。另外,燃料中的硫分含量大時,燃燒產生的煙氣中的二氧化硫將增加,這將加重二氧化硫與水蒸氣作用產生的亞硫酸對設備和管道的腐速。因此,烤燒石灰必須采用低硫分的燃料。

水分

燃料中水分高將影響燃料在豎窯內的均勻分布,并增加燃料消耗,同時加重石灰的粉化現象。燃料中水分高將使回轉窯的煤粉制備系統加料不暢,影響其正常工作。因此,應采用水分含量低的燃料。

熱穩定性和機械強度 燃料中水分高將影響燃料在豎窯內的均勻分布,并增加燃料消耗,同時加重石灰的粉化現象。燃料中水分高將使回轉窯的煤粉制備系統加料不暢,影響其正常工作。因此,應采用水分含量低的燃料。

河南鄭礦機器有限公司作為專業石灰成套設備供應商,致力于石灰設備和工藝的研究與開發,歡迎您的咨詢。