回轉窯屬于熱工設備,根據所煅燒原料生產的產品不同有很多種,如建材行業的水泥回轉窯、化工行業的鈦白粉、氧化鋅回轉窯、冶金行業的球團窯,石灰窯等。但是目前回轉窯的設計書籍和規范資料有限參考資料很少。

目前我國一直在沿用70年代冶金部出版的《回轉窯》和化工部出版的《化工回轉窯》,這兩本書都是按當時早期的回轉窯使用和所能使用的材料編寫的,社會發展幾十年冶煉技術的不斷高,新型材料不斷出現,鑄鋼及鋼板材料的性能都有了很大的改善,加工制造能力的提升,回轉窯的規格也越來越大,國內萬噸水泥生產線回轉窯規格φ6.2/6.4×92m,冶金球團回轉窯最大直徑為φ6.9m。

目前鄭礦回轉窯產品主要是污泥陶粒和危廢處理回轉窯,這兩種回轉窯是近幾今年隨國家環保節能要求而發展起來的新型產業,而且有國家政策扶持發展速度比快較。這兩種回轉窯隨都屬于環保類回轉窯,但處理物料不同,運轉狀況差別很大,污泥陶粒回轉一般規格長徑比大,烘干和煅燒插接在一起,回轉窯轉較快一般為5r/min;

危廢處理回轉窯長徑比小,目前國內最大φ4.3×16m,規格也不算大,轉速低一般為1r/min左右。

基于目前公司的情況就回轉窯的設計淺談一下個人觀點。

危廢處理回轉窯有分醫療垃圾處理、生活垃圾處理及工業尾廢處理等,這種回轉窯的主要特點:筒體長度短、都是兩檔支撐,擋輪的形式主要機械擋輪,筒體斜度一般為1.5°,轉速不超過2r/min。

工藝結構上為使進料端的有害廢氣得到充分凈化,一般設計有二燃室,使有毒氣體進一步燃燒。設計上應從其運轉特點和使用來綜合考慮。

傳動裝置的設計

傳動裝置的設計按《回轉窯》書中的公式要求計算功率,確定大小齒輪寬度,結構尺寸設計,材料按JC/T333-2006《水泥工業用回轉窯》或JB/T8916-2017《回轉窯》標準中規定執行,合同中有具體要求的按合同協議執行。

支撐裝置的設計

支撐裝置的設計,支撐裝置主要是焊接的底座和托輪軸承組包括托輪和軸。輪軸承組在危廢行業都是采用滾動軸承結構,軸承型號選擇關鍵是計算支撐的受力載荷,根據軸承手冊軸承動靜載荷和使用壽命選擇,同樣根據載荷計算確定托輪直徑和寬度尺寸。

托輪和托輪軸材料選擇設計按JC/T333-2006《水泥工業用回轉窯》或JB/T8916-2017《回轉窯》標準中規定執行,合同中有具體要求的按合同協議執行。受力載荷是回轉窯回轉部分的全部重量包括耐材和物料。

筒體設計

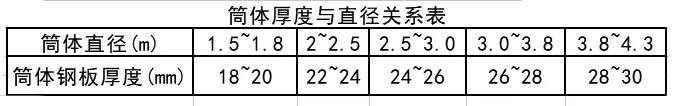

筒體設計,由于物料的特殊性筒體內部的耐材襯磚厚度較厚,因此鋼板厚度參照《回轉窯》書中要求的適當加厚,材料建議選Q235B或Q245R,一般在進料端用一段耐熱鋼板材0Cr25Ni20(長度一般600mm這部分筒體要進入二燃室),或者根據用戶要求執行。

注:此表參考《回轉窯》與現有的設備給出的僅供參考 其他部件具體結構設計和要求詳見回轉窯設計要點。

插接回轉窯

所謂插接回轉窯,就是兩條獨立運轉的回轉窯按工藝要求布置在一條線上。一條回轉窯是烘干窯,一條是煅燒窯,烘干窯的主要作用除去物料的水分,物料直接進入煅燒窯進行煅燒,這樣烘干窯筒體必須插入煅燒窯筒體內,即為插接回轉窯。

插接窯的主要特點是轉速比其他回轉窯快,設計理念上不能完全按照《回轉窯》書中要求計算,尤其是支撐托輪的設計。 支撐裝置的設計 支撐裝置的設計,同樣計算整個回轉部的載荷,確定所選用軸承型號,托輪軸承的結構形式滾動軸承或滑動軸承按我公司成熟結構設計。托輪、托輪軸及其他零件的材料按常規回轉窯規范選用。

這里關鍵的是托輪的設計,從設計上考慮托輪延長使用壽命主要是提高托輪表面的接觸強度來講,一是選擇合金鑄鋼或煅鋼提高托輪強調增加表面硬度;二是減少接觸頻次增加托輪直徑。

建議設計上增加托輪直徑盡量控制輪帶與托輪直徑比小于3(一般回轉窯輪帶與托輪直徑之比4左右)。

筒體設計

筒體設計,烘干窯一般為變徑窯,筒體直徑進料端(物料水分比較大)為了增大通風面積一段直徑比大。整體烘干窯筒體內溫度沒有煅燒窯高,材料可以選用Q235B或Q345,煅燒窯煅燒溫度高,筒體材料建議用鍋爐鋼板Q245,如合同有特殊要求按合同執行。

主要是插接部分,兩筒體之間的間隙不能太小,回轉窯正常運轉后筒體伸長,另外這段筒體是懸伸端,制造和安裝精度的影響,間隙過小運轉過程中會發生剮蹭影響回轉窯正常使用。建議兩筒體之間的間隙應大于75mm。為了使插接部分物料通暢,不返料堵料,建議筒體斜度設計為4%。

其它部件設計沒有特殊要求按《回轉窯》、JC/T333-2006《水泥工業用回轉窯》或JB/T8916-2017《回轉窯》標準中規定執行,具體部件的結構設計和要求詳見回轉窯設計要點。