#項目概況#

MON公司建一條日產熟料3000噸水泥生產線工廠。原料為石灰石,黏土,鐵礦石和石膏。 該水泥廠采用新型干法水泥生產線5級預熱器+分解爐技術。燒成系統的余熱應考慮循環利用。

粉塵濃度排放<50mg/Nm3 所有運行信號,報警信號和來自任何設備的數據都將由PLC處理,并通過數據線路高速發送到CCR。一般變電站的控制和監督將在CCR中執行。將有5個電氣室分別用于生料磨,預熱器,窯罩,水泥磨和水泥包裝。

工藝流程描述

石灰石破碎機 工廠內將安裝產量為600t/h的錘式破碎機。允許的進料尺寸最大為1000mm。破碎后的石灰石在70毫米篩下率小于5%,以用于輥磨機進料。破碎部分還包括破碎機下方的低速短帶式輸送機,設計產量為破碎機1.5倍,以適應產量變化。 來自采石場石灰石由卡車送入帶有保護襯板的混凝土料斗中,然后通過調速板式喂料機送入破碎機。碎石灰石將被運往均化堆場。

石灰石均化

此方案含石灰石預均化工段設計。 800t/h懸臂側面堆料機將用于堆料。堆料機將縱向前后移動,以人字形方式堆料。石灰石按兩堆進行堆放。當其中一堆堆料時,另一堆將被取料。

取料機是橋式刮板取料機,可以對整個堆料取料。取料成分均勻,混合效果良好。取料能力為500t/h。石灰石將通過皮帶輸送機送至原料配料工段內的料倉。 泥灰巖和玄武巖破碎和儲存 工廠內將安裝細顎式破碎機破碎玄武巖。允許的進料尺寸為250毫米,最大邊長300mm。破碎后的玄武巖在60毫米篩上率小于5%,以用于輥磨機進料。

玄武巖將被卡車送至內置保護襯板的鋼斗儲存,破碎后的物料將被運送到堆棚被分別儲存。 泥灰巖和玄武巖將在同一堆棚中被分堆存放。它們將分別通過裝載機送入帶式輸送機并送至原料配料站內的料倉。

原料配料

在原料配料站內,必須考慮4種原料成分的封閉倉(石灰石600噸,玄武巖220噸,泥灰巖100噸,待定料100噸)。所有倉將分別配備高水平計量和應急高料位傳感器。對倉的進料和出料需進行除塵。 這些原料在進料到立磨之前將根據設定比例進行配比。稱重給料機調節原料混合物的組成。

原料混合物的化學性質將通過XRF分析儀監測在立磨旋風分離器出口處的樣品,每30分鐘取樣一次。在分析結果的基礎上,通過作用于稱重給料機來控制生料成分,以確保物料準確混合。

原料粉磨和廢氣處理 配有高效分離器的立式磨機將用于原料粉磨和烘干。生料磨的生產能力為260噸/小時,且考慮磨損輥/臺襯的儲備能力。主電機功率約為2500KW。生料細度R80的為12%。 在將原料送入立式磨機之前安裝金屬分離器以去掉金屬物。

金屬探測器放置在距離喂料皮帶輸送機出料端4米處的位置。在緊急情況下,帶有金屬物的原材料通過雙向閥排放到廢料倉中。清料系統清空生料磨并通過循環提升機將物料送入廢料倉。需包含一個單獨用循環提升機和廢料倉的收塵器。

粉磨的細顆粒將被空氣攜帶到旋風分離器中,粗顆粒將通過旋風分離器收集并返回立式磨機進行二次粉磨。從旋風分離器中排出的含塵空氣將在袋除塵器中處理,然后排放到大氣中。

設計時,除塵后氣體中的粉塵濃度將低于30mg/Nm3。在旋風分離器中捕獲的生料產品將被送至均化庫。要考慮提供窯除塵器收集粉塵的料倉/料斗空間,這個備選方案用于將來原料磨關閉期間,如果窯灰的化學性質在與入窯物料的化學性質有很大不同的情況,來自袋除塵器的灰塵將始終被運輸到均化庫,在均化庫進料口安裝一個高頻取樣和分析裝置來檢測產品質量和控制喂料稱。

原料磨風機位于旋風分離器和袋除塵器之間。該回路的設計允許氣體從原料磨風機再循環回到磨機入口。磨機入口的管道應配備新鮮空氣進口以調整磨機入口溫度。

預熱器廢氣將用于干燥立磨中的原材料,不要求輔助空氣加熱器。全部的預熱器廢氣首先進入增濕塔,以便將其調節到立式磨機和袋除塵器可接受的溫度。預熱器廢氣的一部分可以通過旁路系統直接進入到袋除塵器。

當原料磨機關閉時,全部的廢氣可以允許進入袋除塵器,而不會干擾窯爐操作。袋除塵器風機位于袋除塵器的出口,并且凈化后的氣體將通過煙囪排放到大氣中。 所有主要設備都在室外,在布局中要考慮將檢修車輛和起重機合理的進入到原料磨、集塵系統、均化庫、預熱器和風機周圍區域。

原料均化庫

將建設一座儲量9500噸的Φ20m生料均化庫用于混合和儲存生料,然后將其送入窯系統。為了保證庫的混合效果,在窯正常運行期間,料倉必須保持高達6000噸的生料儲量。 在旋風分離器中捕獲的生料產品將通過空氣斜槽和提升機運輸并均勻地分配到生料均化庫中。

底部取料,通過空氣斜槽和計量閥進入窯的進料倉。流化空氣由鼓風機供應。均化庫卸料系統必須能夠精確控制,以使窯入料斗保持恒重。均化庫用的人孔可檢查均化庫底部的空氣斜槽。

窯入料倉應安裝在稱重傳感器上,重量計量系統控制流預熱器的生料量。對于預熱器進料的緊急停止和啟動程序,預熱器進料提升機配備有旁通閥,其將生料送回均化庫。

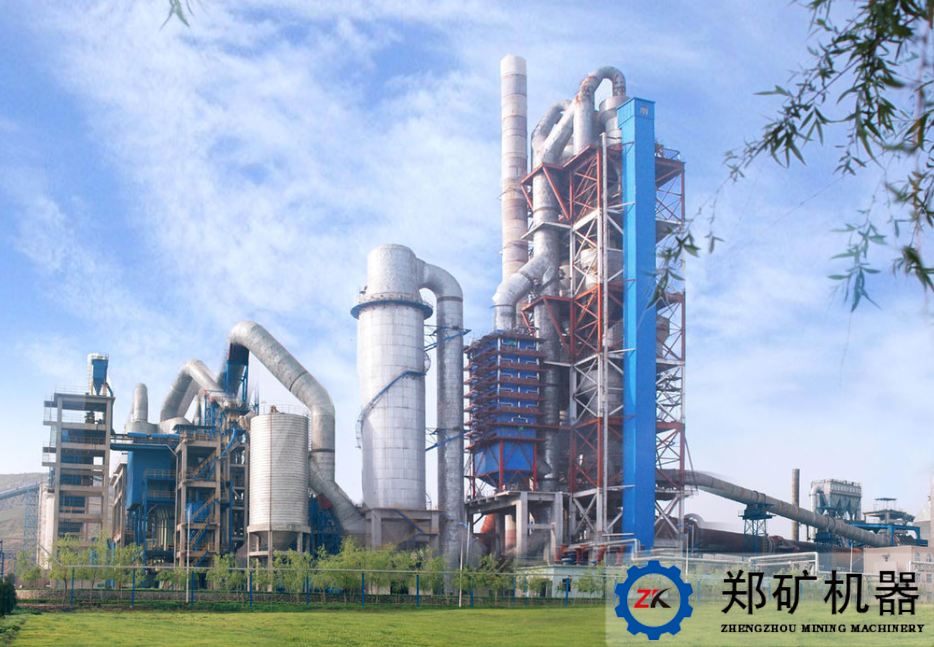

煅燒系統

煅燒系統將包括一個帶預分解爐的單系列5級旋風預熱器,Φ4.3x62m回轉窯以及篦冷機。系統設計產量為每天3000噸熟料,熱量消耗量為750kcal/kg.cl,熱量消耗基于熟料400kcal/kg.cl生成反應熱量。冷卻機設計出口熟料溫度為65℃+環境溫度。各級之間的料管配有翻板閥和撒料盒。

旋風預熱器應使預熱系統的壓降小于5500Pa(3300t/d),并且預熱器正常運行的排氣溫度約為330℃。將稱重的生料喂入預熱器中進行預熱和部分分解,然后進入預分解爐進行分解,窯入料口處生料中CaCO3的脫分解率超過90%,生料在窯中進一步分解并在窯中煅燒。 在預熱器塔的鋼結構設計過程中,將考慮鋼梯和平臺,具有足夠的高度和空間用于維護所有設備以及檢修人孔,人員和耐火磚及備件的服務電梯等。 預熱器風機將配備調速裝置。

在連續運行期間,應優化空氣炮的位置。對于空氣炮,需要單獨的壓縮空氣系統。具有獨立冷卻系統的氣體分析儀位于窯進料口和分解爐后的管道中。 沿窯安裝的三次空氣管道將熱空氣從窯頭罩送至預分解爐。檢修車輛和起重機可自由進入回轉窯周圍區域,布置圖設計時應考慮這一點。

冷卻機有兩個篦排,破碎機的寬度與冷卻器篦排相同,安裝在篦板末端的破碎機為錘式破碎機。冷卻機內的噴水系統也是必要的,以便控制袋式除塵器的入口溫度。系統還包括冷卻機的電氣設備,集中潤滑組等。篦冷機冷卻室下方的鏈斗輸送機將安裝在地面以上。冷卻機風機應配備消音器和調節閥。窯出口超過1370℃熟料將進入篦冷機進行淬冷。 在篦板末端用錘式破碎機粉碎結塊的熟料。

回收的熱空氣用作窯的二次空氣和預分解爐的三次空氣。來自篦式冷卻機的廢氣應在袋式除塵器中進行凈化,該袋式除塵器的設計應使除塵氣體中的粉塵濃度小于30mg/Nm3。除了冷卻機內的噴水系統外,還將設計袋式除塵器進氣管道的新鮮空氣進氣口,以便將氣體從冷卻機冷卻到袋式除塵器可接受的溫度。袋式除塵器風機位于袋式除塵器的出口,并且除塵氣體將通過煙囪排放到大氣中。

袋式除塵器收集的灰塵應在冷卻機的熟料破碎機下方送回鏈斗輸送機。 熟料通過鏈斗輸送機運輸。熟料運輸調整成可以接受超過正常輸送能力的30-40%的熟料量,在未煅燒的情況下熟料密度為1t/m3。在該工段的設計過程中,將考慮具有足夠空間來維護冷卻機和袋式除塵器等的樓梯和平臺。

煙囪周圍將設計灰塵檢測,檢測點在煙氣入口上方的最小高度為煙囪直徑的3倍。 熟料儲存和運輸 一個容量為40000噸的Φ45m熟料倉將用于儲存熟料。熟料倉有三個低于地面的低速出料帶式輸送機。熟料出料將使用300t/h設計容量的無塵重力式卸料。 從冷卻機出來的熟料將通過鏈斗輸送機輸送到料倉。

料倉頂部的收塵器的尺寸適合于通過鏈斗輸送機進料和儲庫中的氣體揚塵。從儲庫卸出的熟料將通過皮帶輸送機輸送到水泥磨料倉。必要的除塵器將設計在皮帶喂料機和水泥磨料倉之間的溜子上。

石膏輸送

輸送到工廠的塊狀石膏將被放置在露天區域。它將通過裝載機輸送到混凝土料斗中,然后通過輸送機送至水泥配料站。安裝袋式除塵器以對車間進行除塵。 水泥配料站 水泥配料站將供給一臺水泥磨。 在水泥配料站內,有3個料倉(熟料600噸,石膏200噸,備用200噸)。所有料倉將分別配備高料位檢測裝置和緊急高位感器。必須對料倉和卸料進行除塵。

水泥粉磨

將在閉式回路中使用一臺帶有O-Sepa高效選粉機和輥壓機的Φ4.2×13.0m球磨機。水泥磨的額定產量為180t/h,細度為3200cm2/g的普通硅酸鹽水泥。磨機的主電機功率約為3550kW,水泥磨適合OPC水泥。 這些原料在通過相應的帶式輸送機輸送到輥壓機前將根據設定比例配料。

稱重喂料機調整材料混合物成分。配料站出來的混合料經提升機和皮帶機送到V型選粉機,V型選粉機的細粉進入雙旋風收塵器,收集后入磨,選粉機的粗粉進入輥壓機,與混合料一起進入提升機。從磨機出來的水泥將通過斗式提升機送到高效選粉機。來自選粉機的粗顆粒將通過空氣斜槽和沖板流量計送回磨機入口,細顆粒通過空氣攜帶到選粉機袋式過濾器。選粉機袋式過濾器收集的粉塵將是合格產品,將被運輸到水泥料倉。 選粉機袋式除塵器的空氣設計粉塵濃度小于50mg/Nm3。

水泥儲存和散裝

該項目將包括六個Φ15m水泥庫來儲存水泥,總存儲容量為30000t。這些庫將安裝除塵系統,以及所需附件、流化裝置和出料系統。每個庫有一個設計能力為150噸/小時,將水泥運輸到2臺包裝機處的卸料系統。 三個水泥庫側設置散灰裝車機,每臺裝車能力為60-120tph. 燃料系統 原煤的稱重在原煤倉下通過稱重給料機進行,然后風掃磨煤機中烘干和粉磨。

烘干的熱空氣是來自窯頭的篦式冷卻機的廢氣。采用專門的高濃度防爆袋式除塵器收集來自磨機選粉機的煤粉,然后送入粉煤倉。粉煤倉下設置有兩套煤粉稱重系統,稱重后,將其輸送到窯頭多通道燃燒器和窯尾分解爐(羅茨鼓風機供氣)。

公輔設施

1、位于工廠入口處的兩個100噸的地磅

2、空氣壓縮機站

3、工業和飲用水處理

4、中心實驗室